Электроэрозионные станки OVSO

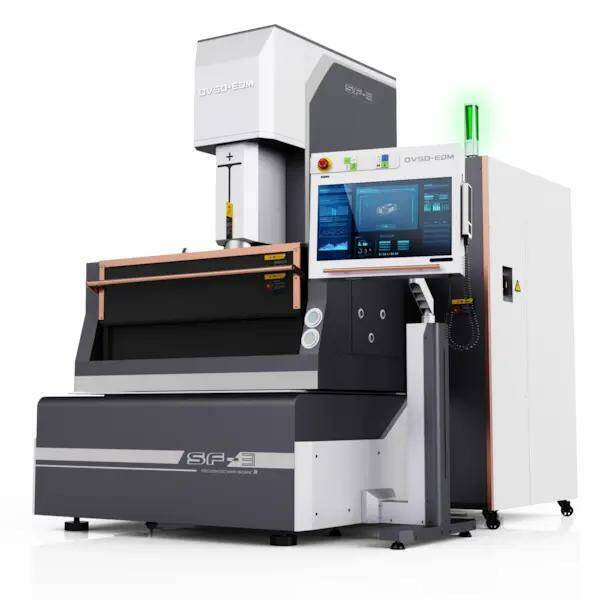

Электроэрозионный прошивной станок OVSO SF-3

Электроэрозионный прошивной станок с ЧПУ OVSO SF-3 c генератором 6-го поколения разработанным Пекинским институтом электрообработки, система управления базируется на платформе Windows.

Благодаря высокой жесткости конструкции, высокопроизводительной системе управления искровой эрозией и строгому контролю качества, прошивной станок SF-3 идеально подходит для изготовления высокоточных коннекторных пресс-форм, обработки твердых сплавов и других задач со строгим требованием к точности изготовления и качеству поверхности. С модулем PIKA легко получить зеркальную поверхность без снижения производительности.

Производительность станка с ЧПУ SF-3 конкурентоспособна со станками ведущих мировых производителей, при этом цена более привлекательна.

Технические характеристики

|

Наименование |

SF-3 |

|

Ход по осям X, Y, Z |

300×212×272 мм |

|

Габариты рабочего стола |

600×400 мм |

|

Габариты рабочей ванны (Д×Ш×В) |

994×604×405 мм |

|

Максимальный вес электрода |

50 кг |

|

Максимальная нагрузка на стол |

400 кг |

|

Максимальный уровень диэлектрика |

350 мм |

|

Расстояние от торца патрона до рабочего стола |

258-530 мм |

|

Скорость перемещения по оси Z |

5000 мм/мин |

|

Скорость перемещения по осям X, Y |

4000 мм/мин |

|

Максимальная скорость съема материала |

≥530 мм3/мин |

|

Наилучшая шероховатость |

Ra ≤ 0,08 мкм |

|

Технология «нулевой износ» |

≤0.1% |

|

Максимальный средний ток |

50 A(100 A опция) |

|

Объем бака диэлектрика |

400 л |

|

Вес станка |

2300 кг |

|

Габариты станка |

2225×2119×2240 мм |

|

Максимально потребляемая мощность |

11 кВА (50 A) |

|

Напряжение / Частота |

3 фазы 380 В / 50 Гц |

|

Программируемая интерполяция |

Прямая, дуга, спираль |

|

Варианты компенсации погрешности |

Компенсация шага по каждой оси / компенсация зазора |

|

Минимальный шаг подачи/минимальный программируемый шаг |

1 мкм |

|

Дисплей |

21-дюймовый цветной сенсорный дисплей |

Конфигурация и функции системы ЧПУ

- Система управления (лицензия SODICK), 21 дюймовый цветной сенсорный ЖК дисплей.

- Интеллектуальная система с функцией «АВТОТЕХНОЛОГ» на платформе Windows, с дружественным интерфейсом для оператора, 4-осевая симультанная обработка с возможностью подключения до 6 осей с одновременным управлением.

- Мультизадачность: Одновременное редактирование нескольких программ, автоматическое создание программы обработки с несколькими плоскостями

- Окно реального времени:

- Во время работы станка, выводится параметры: Общее время обработки, время обработки на текущем режиме, время до окончания запланированной обработки, скорость обработки, тип лорана и т.д.

- Функция real-time modification: параметры режимов обработки могут быть изменены без остановки обработки.

- Функция network sharing: позволяет легко загружать и передавать управляющие программы по локальной сети.

- Система суперфинишной обработки PIKA (зеркальное полирование до Ra 0.08 мкм).

- Минимальный ток обработки 0,1А на финишных режимах обработки.

- Контур тонкой подстройки параметров рабочего тока для достижения гомогенной финишной поверхности детали.

- Автоматический выбор режимов обработки с максимальной производительностью, в т.ч. для обработки материалов из твердых сплавов. Автоматическая обработка с возможностью коррекции в ручном режиме, в соответствии с различными сочетаниями материалов ЭЛЕКТРОДА/ЗАГОТОВКИ: медь/сталь, графит1/ сталь, графит2/сталь, серебро-вольфрам/сталь, медь-вольфрам/сталь, серебро-вольфрам/твердый сплав, медь/цинковый сплав, графит/цинковый сплав, медь/медный сплав.

- Функция АВТОМАТИЧЕСКОЙ ОБРАБОТКИ:

- Материал электрода и заготовки, площадь обработки, износ электрода, требуемая шероховатость поверхности и т.д. «АВТОТЕХНОЛОГ» автоматически рассчитывает параметры режимов обработки, от черновой обработки до чистовой, в соответствии со встроенной базой данных.

- Функция автоматического позиционирования электрода: Поиск кромки, позиционирование по центру цилиндра, позиционирование по углу, позиционирование по внутреннему отверстию, позиционирование по трем точкам, позиционирование по искре, определяемое самостоятельно, и т.д.

- Функция измерения в режиме реального времени: Используйте функцию автоматического позиционирования для оперативного измерения и внесения изменений в параметры обработки. Автоматическая схема предотвращения образования дуги: Мониторинг состояния разряда в режиме реального времени. При возникновении короткого замыкания или образования дуги система исключит образование дуги и подаст сигнал тревоги.

- Функция контроля безопасности: Защита от перегрузки, обнаружение ошибки в программе, контроль уровня диэлектрика, контроль температуры диэлектрика, автоматическая система пожаротушения

- Функция восстановления при отключении питания: Система автоматически запоминает положение координат при внезапном отключении питания.

- Режим контроля рабочей ванны: Автоматический подъём, ручной и программируемый уровень диэлектрика Быстрое наполнение ванны и автоматический слив рабочей жидкости: Полное наполнение ванны диэлектриком за 1 минуту 30 секунд.

- Агрегат охлаждения рабочей жидкости.

- Автоматическая система смазки: доставляет смазку в нужное время и в нужном количестве, заполняя все точки трения. Эффективно увеличивает срок службы каждого компонента станка.

- Полностью закрытый шкаф управления оснащен фильтрами входного воздуха, встроенный кондиционер эффективно регулирует внутреннюю температуру, что влияет на срок службы каждого компонента и общую стабильность работы генератора.

- Стабилизатор напряжения обеспечивает оборудование стабильным питанием в любой ситуации. 4-позиционный автоматический сменщик электродов для повышения эффективности работы (опция).

- Рекомендованная температура для получения наилучших результатов (20±2) °C; Эксплуатационная температура 10-35℃, влажность ≤80%.

- Колебания температуры могут повлиять на точность обработки.

Электроэрозионный прошивной станок OVSO SF-4

Электроэрозионный прошивной станок с ЧПУ OVSO SF-4 c генератором 6-го поколения разработанным Пекинским институтом электрообработки, система управления базируется на платформе Windows. Благодаря высокой жесткости конструкции, высокопроизводительной системе управления искровой эрозией и строгому контролю качества, прошивной станок SF-4 идеально подходит для изготовления высокоточных коннекторных пресс-форм, обработки твердых сплавов и других задач со строгим требованием к точности изготовления и качеству поверхности. С модулем PIKA легко получить зеркальную поверхность без снижения производительности. Производительность станка с ЧПУ SF-4 конкурентоспособна со станками ведущих мировых производителей, при этом цена более привлекательна.

Технические характеристики

|

Наименование |

SF-4 |

|

Ход по осям X, Y, Z |

450×300×272 мм |

|

Габариты рабочего стола |

600×400 мм |

|

Габариты рабочей ванны (Д×Ш×В) |

1090×630×435 мм |

|

Максимальный вес электрода |

50 кг |

|

Максимальная нагрузка на стол |

500 кг |

|

Максимальный уровень диэлектрика |

350 мм |

|

Расстояние от торца патрона до рабочего стола |

308-580 мм |

|

Скорость перемещения по оси Z |

5000 мм/мин |

|

Скорость перемещения по осям X, Y |

4000 мм/мин |

|

Максимальная скорость съема материала |

≥530 мм3/мин |

|

Наилучшая шероховатость |

Ra ≤ 0,08 мкм |

|

Технология «нулевой износ» |

≤0.1% |

|

Максимальный средний ток |

50 A(100 A опция) |

|

Объем бака диэлектрика |

600 л |

|

Вес станка |

2300 кг |

|

Габариты станка |

2375×2664×2370 мм |

|

Максимально потребляемая мощность |

11 кВА (50 A) |

|

Напряжение / Частота |

3 фазы 380 В / 50 Гц |

|

Программируемая интерполяция |

Прямая, дуга, спираль |

|

Варианты компенсации погрешности |

Компенсация шага по каждой оси / компенсация зазора |

|

Минимальный шаг подачи/минимальный программируемый шаг |

1 мкм |

|

Дисплей |

21-дюймовый цветной сенсорный дисплей |

Конфигурация и функции системы ЧПУ

- Система управления (лицензия SODICK), 21 дюймовый цветной сенсорный ЖК дисплей.

- Интеллектуальная система с функцией «АВТОТЕХНОЛОГ» на платформе Windows, с дружественным интерфейсом для оператора, 4-осевая симультанная обработка с возможностью подключения до 6 осей с одновременным управлением.

- Мультизадачность: Одновременное редактирование нескольких программ, автоматическое создание программы обработки с несколькими плоскостями

- Окно реального времени:

- Во время работы станка, выводится параметры: Общее время обработки, время обработки на текущем режиме, время до окончания запланированной обработки, скорость обработки, тип лорана и т.д.

- Функция real-time modification: параметры режимов обработки могут быть изменены без остановки обработки.

- Функция network sharing: позволяет легко загружать и передавать управляющие программы по локальной сети.

- Система суперфинишной обработки PIKA (зеркальное полирование до Ra 0.08 мкм).

- Минимальный ток обработки 0,1А на финишных режимах обработки. Контур тонкой подстройки параметров рабочего тока для достижения гомогенной финишной поверхности детали.

- Автоматический выбор режимов обработки с максимальной производительностью, в т.ч. для обработки материалов из твердых сплавов.

- Автоматическая обработка с возможностью коррекции в ручном режиме, в соответствии с различными сочетаниями материалов ЭЛЕКТРОДА/ЗАГОТОВКИ: медь/сталь, графит1/ сталь, графит2/сталь, серебро-вольфрам/сталь, медь-вольфрам/сталь, серебро-вольфрам/твердый сплав, медь/цинковый сплав, графит/цинковый сплав, медь/медный сплав.

- Функция АВТОМАТИЧЕСКОЙ ОБРАБОТКИ:

- Материал электрода и заготовки, площадь обработки, износ электрода, требуемая шероховатость поверхности и т.д.

- «АВТОТЕХНОЛОГ» автоматически рассчитывает параметры режимов обработки, от черновой обработки до чистовой, в соответствии со встроенной базой данных.

- Функция автоматического позиционирования электрода: Поиск кромки, позиционирование по центру цилиндра, позиционирование по углу, позиционирование по внутреннему отверстию, позиционирование по трем точкам, позиционирование по искре, определяемое самостоятельно, и т.д.

- Функция измерения в режиме реального времени: Используйте функцию автоматического позиционирования для оперативного измерения и внесения изменений в параметры обработки.

- Автоматическая схема предотвращения образования дуги: Мониторинг состояния разряда в режиме реального времени. При возникновении короткого замыкания или образования дуги система исключит образование дуги и подаст сигнал тревоги.

- Функция контроля безопасности: Защита от перегрузки, обнаружение ошибки в программе, контроль уровня диэлектрика, контроль температуры диэлектрика, автоматическая система пожаротушения

- Функция восстановления при отключении питания: Система автоматически запоминает положение координат при внезапном отключении питания.

- Режим контроля рабочей ванны: Автоматический подъём, ручной и программируемый уровень диэлектрика

- Быстрое наполнение ванны и автоматический слив рабочей жидкости: Полное наполнение ванны диэлектриком за 1 минуту 30 секунд.

- Агрегат охлаждения рабочей жидкости.

- Автоматическая система смазки: доставляет смазку в нужное время и в нужном количестве, заполняя все точки трения. Эффективно увеличивает срок службы каждого компонента станка.

- Полностью закрытый шкаф управления оснащен фильтрами входного воздуха, встроенный кондиционер эффективно регулирует внутреннюю температуру, что влияет на срок службы каждого компонента и общую стабильность работы генератора.

- Стабилизатор напряжения обеспечивает оборудование стабильным питанием в любой ситуации. 4-позиционный автоматический сменщик электродов для повышения эффективности работы (опция).

- Рекомендованная температура для получения наилучших результатов (20±2) °C; Эксплуатационная температура 10-35℃, влажность ≤80%.

- Колебания температуры могут повлиять на точность обработки.

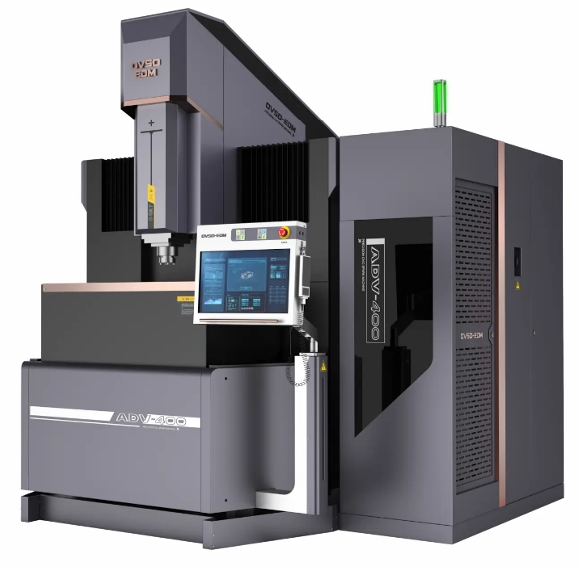

Электроэрозионный прошивной станок OVSO ADV-400

ADV-400 — это высокоинтеллектуальный электроэрозионный прошивной станок с фиксированным столом и автоматически опускающейся ванной. Станок поддерживает все гибкие производственные процессы — от автоматической смены электродов (ATC) и смены паллет до встраивания в роботизированные линии.

Серия ADV электроэрозионных станков OVSO обладает высоким уровнем интеллекта, с интегрированной системой экспертных баз данных, которая позволяет автоматически редактировать программу обработки, просто выбирая соответствующий модуль для выполнения требований к обработке с желаемыми результатами.

Генератор станков OVSO оснащены модулями высокоскоростной обработки графита, твердого сплава и титанового сплава.

Чистота поверхности достигает Ra 0,08 мкм, модуль PIKA обеспечит зеркальный блеск и гомогенность поверхности.

Прошивные станки OVSA поддерживают 5-осевое управление c ЧПУ и широко используются в производстве пресс-форм, автомобильной, аэрокосмической промышленности и т.д.

Технические характеристики

|

Наименование |

ADV400 |

|

Ход по осям X, Y, Z |

400×300×272 мм |

|

Габариты рабочего стола |

600×400 мм |

|

Габариты рабочей ванны (Д×Ш×В) |

750×620×350 мм |

|

Максимальный вес электрода |

50 кг |

|

Максимальная нагрузка на стол |

400 кг |

|

Максимальный уровень диэлектрика |

350 мм |

|

Расстояние от торца патрона до рабочего стола |

150-422 мм |

|

Скорость перемещения по оси Z |

5000 мм/мин |

|

Скорость перемещения по осям X, Y |

4000 мм/мин |

|

Максимальная скорость съема материала |

≥530 мм3/мин |

|

Наилучшая шероховатость |

Ra ≤ 0,08 мкм |

|

Технология «нулевой износ» |

≤0.1% |

|

Максимальный средний ток |

50 A(100 A опция) |

|

Объем бака диэлектрика |

500 л |

|

Вес станка |

5500 кг |

|

Габариты станка |

2200×3020×2900 мм |

|

Максимально потребляемая мощность |

11 кВА (50 A) |

|

Напряжение / Частота |

3 фазы 380 В / 50 Гц |

|

Программируемая интерполяция |

Прямая, дуга, спираль |

|

Варианты компенсации погрешности |

Компенсация шага по каждой оси / компенсация зазора |

|

Минимальный шаг подачи/минимальный программируемый шаг |

1 мкм |

|

Дисплей |

21-дюймовый цветной сенсорный дисплей |

Конфигурация и функции системы ЧПУ

- Система управления (лицензия SODICK), 21 дюймовый цветной сенсорный ЖК дисплей.

- Интеллектуальная система с функцией «АВТОТЕХНОЛОГ» на платформе Windows, с дружественным интерфейсом для оператора, 4-осевая симультанная обработка с возможностью подключения до 6 осей с одновременным управлением.

- Мультизадачность:

- Одновременное редактирование нескольких программ, автоматическое создание программы обработки с несколькими плоскостями

- Окно реального времени:

- Во время работы станка, выводится параметры: Общее время обработки, время обработки на текущем режиме, время до окончания запланированной обработки, скорость обработки, тип лорана и т.д.

- Функция real-time modification: параметры режимов обработки могут быть изменены без остановки обработки.

- Функция network sharing: позволяет легко загружать и передавать управляющие программы по локальной сети.

- Система суперфинишной обработки PIKA (зеркальное полирование до Ra 0.08 мкм). Минимальный ток обработки 0,1А на финишных режимах обработки.

- Контур тонкой подстройки параметров рабочего тока для достижения гомогенной финишной поверхности детали.

- Автоматический выбор режимов обработки с максимальной производительностью, в т.ч. для обработки материалов из твердых сплавов. Автоматическая обработка с возможностью коррекции в ручном режиме, в соответствии с различными сочетаниями материалов ЭЛЕКТРОДА/ЗАГОТОВКИ: медь/сталь, графит1/ сталь, графит2/сталь, серебро-вольфрам/сталь, медь-вольфрам/сталь, серебро-вольфрам/твердый сплав, медь/цинковый сплав, графит/цинковый сплав, медь/медный сплав.

- Функция АВТОМАТИЧЕСКОЙ ОБРАБОТКИ:

- Материал электрода и заготовки, площадь обработки, износ электрода, требуемая шероховатость поверхности и т.д. «АВТОТЕХНОЛОГ» автоматически рассчитывает параметры режимов обработки, от черновой обработки до чистовой, в соответствии со встроенной базой данных.

- Функция автоматического позиционирования электрода:

- Поиск кромки, позиционирование по центру цилиндра, позиционирование по углу, позиционирование по внутреннему отверстию, позиционирование по трем точкам, позиционирование по искре, определяемое самостоятельно, и т.д.

- Функция измерения в режиме реального времени:

- Используйте функцию автоматического позиционирования для оперативного измерения и внесения изменений в параметры обработки.

- Автоматическая схема предотвращения образования дуги:

- Мониторинг состояния разряда в режиме реального времени. При возникновении короткого замыкания или образования дуги система исключит образование дуги и подаст сигнал тревоги.

- Функция контроля безопасности:

- Защита от перегрузки, обнаружение ошибки в программе, контроль уровня диэлектрика, контроль температуры диэлектрика, автоматическая система пожаротушения

- Функция восстановления при отключении питания:

- Система автоматически запоминает положение координат при внезапном отключении питания.

- Режим контроля рабочей ванны: Автоматический подъём, ручной и программируемый уровень диэлектрика

- Быстрое наполнение ванны и автоматический слив рабочей жидкости: Полное наполнение ванны диэлектриком за 1 минуту 30 секунд.

- Агрегат охлаждения рабочей жидкости.

- Автоматическая система смазки: доставляет смазку в нужное время и в нужном количестве, заполняя все точки трения. Эффективно увеличивает срок службы каждого компонента станка.

- Полностью закрытый шкаф управления оснащен фильтрами входного воздуха, встроенный кондиционер эффективно регулирует внутреннюю температуру, что влияет на срок службы каждого компонента и общую стабильность работы генератора.

- Стабилизатор напряжения обеспечивает оборудование стабильным питанием в любой ситуации.

- 12-позиционный автоматический сменщик электродов для повышения эффективности работы (опция).

- Рекомендованная температура для получения наилучших результатов (20±2) °C;

- Эксплуатационная температура 10-35℃, влажность ≤80%. Колебания температуры могут повлиять на точность обработки.

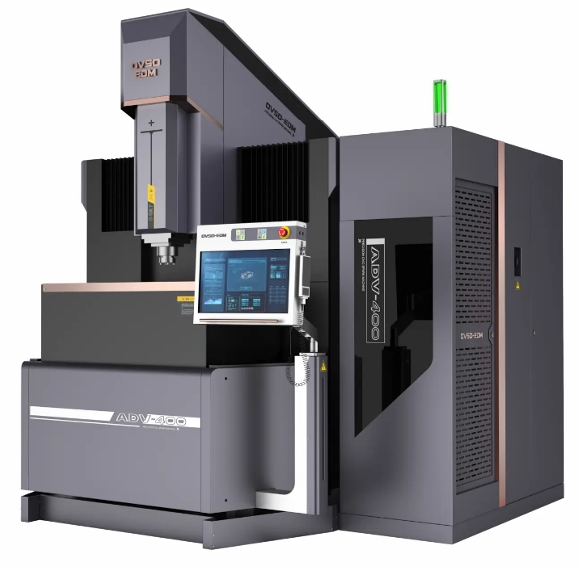

Электроэрозионный прошивной станок OVSO ADV-600

ADV-600 — это высокоинтеллектуальный электроэрозионный прошивной станок с фиксированным столом и автоматически опускающейся ванной. Станок поддерживает все гибкие производственные процессы — от автоматической смены электродов (ATC) и смены паллет до встраивания в роботизированные линии.

Серия ADV электроэрозионных станков OVSO обладает высоким уровнем интеллекта, с интегрированной системой экспертных баз данных, которая позволяет автоматически редактировать программу обработки, просто выбирая соответствующий модуль для выполнения требований к обработке с желаемыми результатами.

Генератор станков OVSO оснащены модулями высокоскоростной обработки графита, твердого сплава и титанового сплава.

Чистота поверхности достигает Ra 0,08 мкм, модуль PIKA обеспечит зеркальный блеск и гомогенность поверхности.

Прошивные станки OVSA поддерживают 6-осевое управление c ЧПУ и широко используются в производстве пресс-форм, автомобильной, аэрокосмической промышленности и т.д.

Технические характеристики

| Ход по осям X, Y, Z | 600×400×400 мм |

| Габариты рабочего стола | 800×500 мм |

| Габариты рабочей ванны (Д×Ш×В) | 1110×800×470 мм |

| Максимальный вес электрода | 50 кг |

| Максимальная нагрузка на стол | 800 кг |

| Максимальный уровень диэлектрика | 400 мм |

| Расстояние от торца патрона до рабочего стола | 325-725 мм |

| Скорость перемещения по оси Z | 5000 мм/мин |

| Скорость перемещения по осям X, Y | 4000 мм/мин |

| Максимальная скорость съема материала | ≥530 мм3/мин |

| Наилучшая шероховатость | Ra ≤ 0,08 мкм |

| Технология «нулевой износ» Минимальный износ электрода |

≤0.1% |

| Максимальный средний ток | 50 A(100 A опция) |

| Объем бака диэлектрика | 715 л |

| Вес станка | 6600 кг |

| Габариты станка | 2460×3020×3040 мм |

| Максимально потребляемая мощность | 11 кВА (50 A) |

| Напряжение / Частота | 3 фазы 380 В / 50 Гц |

| Программируемая интерполяция | Прямая, дуга, спираль |

| Варианты компенсации погрешности | Компенсация шага по каждой оси / компенсация зазора |

| Минимальный шаг подачи/минимальный программируемый шаг | 1 мкм |

| Дисплей | 21-дюймовый цветной сенсорный дисплей |

Конфигурация и функции системы ЧПУ

- Система управления (лицензия SODICK), 21 дюймовый цветной сенсорный ЖК дисплей.

- Интеллектуальная система с функцией «АВТОТЕХНОЛОГ» на платформе Windows, с дружественным интерфейсом для оператора, 4-осевая симультанная обработка с возможностью подключения до 6 осей с одновременным управлением.

- Мультизадачность:

Одновременное редактирование нескольких программ, автоматическое создание программы обработки с несколькими плоскостями - Окно реального времени:

- Во время работы станка, выводится параметры: Общее время обработки, время обработки на текущем режиме, время до окончания запланированной обработки, скорость обработки, тип лорана и т.д.

- Функция real-time modification: параметры режимов обработки могут быть изменены без остановки обработки.

- Функция network sharing: позволяет легко загружать и передавать управляющие программы по локальной сети.

- Система суперфинишной обработки PIKA (зеркальное полирование до Ra 0.08 мкм). Минимальный ток обработки 0,1А на финишных режимах обработки.

- Контур тонкой подстройки параметров рабочего тока для достижения гомогенной финишной поверхности детали.

- Автоматический выбор режимов обработки с максимальной производительностью, в т.ч. для обработки материалов из твердых сплавов. Автоматическая обработка с возможностью коррекции в ручном режиме, в соответствии с различными сочетаниями материалов ЭЛЕКТРОДА/ЗАГОТОВКИ: медь/сталь, графит1/ сталь, графит2/сталь, серебро-вольфрам/сталь, медь-вольфрам/сталь, серебро-вольфрам/твердый сплав, медь/цинковый сплав, графит/цинковый сплав, медь/медный сплав.

- Функция АВТОМАТИЧЕСКОЙ ОБРАБОТКИ:

- Материал электрода и заготовки, площадь обработки, износ электрода, требуемая шероховатость поверхности и т.д. «АВТОТЕХНОЛОГ» автоматически рассчитывает параметры режимов обработки, от черновой обработки до чистовой, в соответствии со встроенной базой данных.

- Функция автоматического позиционирования электрода:

- Поиск кромки, позиционирование по центру цилиндра, позиционирование по углу, позиционирование по внутреннему отверстию, позиционирование по трем точкам, позиционирование по искре, определяемое самостоятельно, и т.д.

- Функция измерения в режиме реального времени:

- Используйте функцию автоматического позиционирования для оперативного измерения и внесения изменений в параметры обработки.

- Автоматическая схема предотвращения образования дуги:

- Мониторинг состояния разряда в режиме реального времени. При возникновении короткого замыкания или образования дуги система исключит образование дуги и подаст сигнал тревоги.

- Функция контроля безопасности:

- Защита от перегрузки, обнаружение ошибки в программе, контроль уровня диэлектрика, контроль температуры диэлектрика, автоматическая система пожаротушения

- Функция восстановления при отключении питания:

- Система автоматически запоминает положение координат при внезапном отключении питания.

- Режим контроля рабочей ванны: Автоматический подъём, ручной и программируемый уровень диэлектрика

- Быстрое наполнение ванны и автоматический слив рабочей жидкости: Полное наполнение ванны диэлектриком за 1 минуту 30 секунд.

- Агрегат охлаждения рабочей жидкости.

- Автоматическая система смазки: доставляет смазку в нужное время и в нужном количестве, заполняя все точки трения. Эффективно увеличивает срок службы каждого компонента станка.

- Полностью закрытый шкаф управления оснащен фильтрами входного воздуха, встроенный кондиционер эффективно регулирует внутреннюю температуру, что влияет на срок службы каждого компонента и общую стабильность работы генератора.

- Стабилизатор напряжения обеспечивает оборудование стабильным питанием в любой ситуации.

- 12-позиционный автоматический сменщик электродов для повышения эффективности работы (опция).

- Рекомендованная температура для получения наилучших результатов (20±2) °C;

- Эксплуатационная температура 10-35℃, влажность ≤80%. Колебания температуры могут повлиять на точность обработки.